Dil Değiştir :

iglidur® X6 - Malzeme verileri

Malzeme tablosu

Genel özellikler

Birim

iglidur® X6

Test yöntemi

yoğunluk

g/cm³

1,53

Renk

koyu mavi

maksimum. 23°C/%50 oda neminde nem emilimi.

Ağırlıkça %

0,1

DIN 53495

maks. toplam nem emilimi

ağırlıkça %

0,5

Kayma sürtünme katsayısı, dinamik, çeliğe karşı

µ

0,09 - 0,25

pv değeri, maks. (kuru)

MPa x m/s

1,35

Mekanik özellikler

eğilme modülü

MPa

16.000

DIN 53457

20°C'de eğilme dayanımı

MPa

290

DIN 53452

Basınç Dayanımı

MPa

190

önerilen maksimum yüzey basıncı (20°C)

MPa

150

Shore D sertlik

89

DIN 53505

Fiziksel ve termal özellikler

Üst uzun süreli uygulama sıcaklığı

°C

+250

Üst kısa süreli uygulama sıcaklığı

°C

+315

Üst kısa süreli ortam sıcaklığı1)

°C

+315

Daha düşük uygulama sıcaklığı

°C

-100

termal iletkenlik

W/m x K

0,55

ASTM C 177

termal genleşme katsayısı (23°C'de)

[K-1 x 10-5]

1,1

DIN 53752

Elektriksel özellikler2)

Hacim direnci

Ωcm

< 105

DIN IEC 93

yüzey direnci

Ω

< 103

DIN 53482

- Ek yük olmadan; kayma hareketi yok; gevşeme hariç değil

- Bu plastik, iyi iletkenlik altında belirli koşullar altında metalik temas gövdesinde korozyon oluşumunu destekler.

Tablo 01: Malzeme verileri

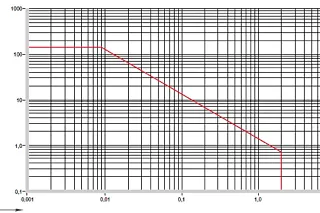

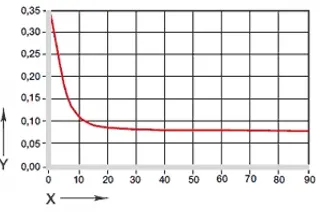

Diyagram. 01: 1 mm et kalınlığına sahip iglidur® X6 kaymalı yataklar için kuru çalışmada çelik bir mile karşı, +20 °C'de, çelik bir muhafazaya monte edilmiş izin verilen pv değeri

X = yüzey hızı [m/s]

Y = yük [MPa]

Genel mekanik ve termal özellikleri açısından iglidur® X6, yüksek sıcaklık klasiğimiz iglidur® X ile doğrudan karşılaştırılabilir ve hatta aşınma davranışı gibi avantajlar sağlayabilir.

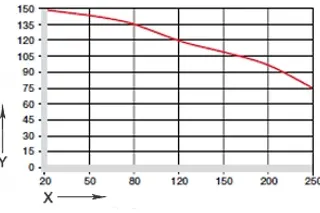

diyagram. 02: sıcaklığın bir fonksiyonu olarak önerilen maksimum yüzey basıncı (+20 °C'de 150 MPa)

X = sıcaklık [°C]

Y = yük [MPa]

Mekanik özellikler

Önerilen maksimum yüzey basıncı mekanik bir malzeme parametresini temsil eder. Bundan triboloji hakkında sonuçlar çıkarmak mümkün değildir. iglidur® X6 kaymalı yatakların basınç dayanımı artan sıcaklıklarla azalır. diyagram 02 bu ilişkiyi göstermektedir.

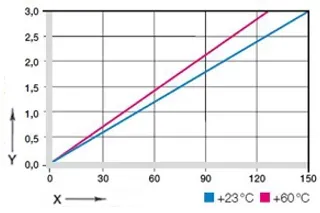

Diyagram 03: Basınç ve sıcaklık altında deformasyon

X = yük [MPa]

Y = Deformasyon [%]

Diyagram. 03 radyal yük altında iglidur® X6'nın elastik deformasyonunu göstermektedir. Yüzey basıncı 100 MPa olduğunda deformasyon %2'den azdır. Olası plastik deformasyon, diğer şeylerin yanı sıra, darbenin süresine bağlıdır.

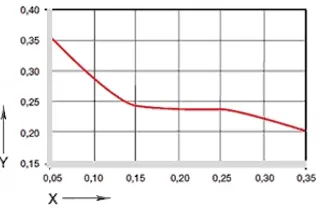

Diyagram 04: Yüzey hızının bir fonksiyonu olarak sürtünme katsayısı, p = 0.75MPa

X = yüzey hızı [m/s]

Y = sürtünme katsayısı μ

Sürtünme ve aşınma

Aşınma direnci gibi, sürtünme katsayısı μ da yük ile değişir. İglidur® X6'nın sürtünme katsayısı yük ile azalır ve yaklaşık 30 MPa'dan itibaren neredeyse sabittir. Sürtünme katsayısı da hız ile önemli ölçüde düşer (diyagram 04 ve 05).

Diyagram 05: Basıncın bir fonksiyonu olarak sürtünme katsayısı, v = 0,01 m/s

X = yük [MPa]

Y = sürtünme katsayısı μ

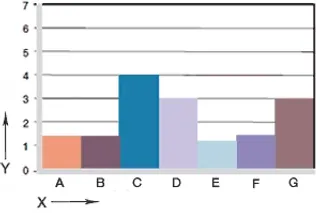

Diyagram. 06: Aşınma, farklı şaft malzemeleri ile dönen uygulama, p = 1 MPa, v = 0,3 m/s

X = Şaft malzemesi

Y = aşınma [μm/km]

A = alüminyum, sert anodize

B = serbest kesme çeliği

C = Cf53

D = Cf53, sert krom kaplama

E = HR karbon çeliği

F = 304 SS

G = yüksek dereceli çelik

Şaft malzemeleri

Sürtünme ve aşınma da büyük ölçüde şaft malzemesine bağlıdır. Şaftlar çok pürüzsüzse, sürtünme katsayısı ve rulmanın aşınması aynı anda artar. İglidur® X6 için en iyi durum, ortalama Ra = 0,4-0,7μm yüzey kalitesine sahip bir alt yüzeydir. 06, iglidur® X6 kaymalı yataklar ile çeşitli şaft malzemelerinin test sonuçlarını göstermektedir. En iyi performans serbest kesimli çelik ve parlak çelik 1.0037 şaft malzemeleri ile elde edilir. Daha yüksek yükler için daha sert çelik kalitelerini öneriyoruz. Sertleştirilmemiş çelik miller, 2 MPa'nın üzerindeki basınçlarda rulman boyunca aşınmaya maruz kalabilir. Aşınma veri tabanına göre, iglidur® X6 dönme hareketlerinden ziyade dönme hareketleri için daha uygundur (diyagram.07). Kullanmayı planladığınız şaft malzemesi bu test sonuçlarında listelenmiyorsa, lütfen bizimle iletişime geçin.

Danışman

Sorularınızı kişisel olarak cevaplamaktan mutluluk duyacağım.

igus® Türkiye+90 444 63 51E-mail gönderin

Talepler ve Sevkiyatlar

Şahsen:

Pazartesi'den Cuma'ya sabah 9:00'dan akşam 6:00'a kadar.

Çevrimiçi:

24 saat