Dil Değiştir :

iglidur® A160 - Malzeme verileri

Malzeme tablosu

Genel özellikler

Birim

iglidur® A160

Test yöntemi

yoğunluk

g/cm³

1,0

Renk

mavi renk

maksimum. 23°C/%50 oda neminde nem emilimi.

Ağırlıkça %

0,1

DIN 53495

maks. toplam nem emilimi

ağırlıkça %

0,1

Kayma sürtünme katsayısı, dinamik, çeliğe karşı

µ

0,09 - 0,19

pv değeri, maks. (kuru)

MPa x m/s

0,25

Mekanik özellikler

eğilme modülü

MPa

1.151

DIN 53457

20°C'de eğilme dayanımı

MPa

19

DIN 53452

Basınç Dayanımı

MPa

37

önerilen maksimum yüzey basıncı (20°C)

MPa

15

Shore D sertlik

60

DIN 53505

Fiziksel ve termal özellikler

Üst uzun süreli uygulama sıcaklığı

°C

+90

üst kısa süreli uygulama sıcaklığı

°C

+100

Daha düşük uygulama sıcaklığı

°C

-50

termal iletkenlik

[W/m x K]

0,30

ASTM C 177

termal genleşme katsayısı (23°C'de)

[K-1 x 10-5]

11

DIN 53752

Elektriksel özellikler

Hacim direnci

Ωcm

> 1012

DIN IEC 93

yüzey direnci

Ω

> 1012

DIN 53482

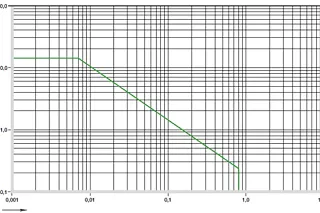

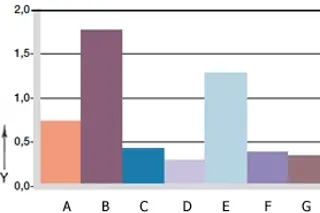

Diyagram. 01: iglidur için izin verilen pv değeri® A160 1 mm et kalınlığına sahip kaymalı yataklar kuru çalışmada çelik bir mile karşı, +20 °C'de, çelik bir muhafazaya monte edilmiştir

X = Kayma hızı [m/s]

Y = yük [MPa]

iglidur® A160 rulmanları, düşük maliyetlerle aşırı ortam direnci ile karakterize edilir. Tribolojik olarak optimize edilen malzeme +90 °C'ye kadar kullanılabilir ve ayrıca gıda işleme sektöründe gerekli olan uygunluklara sahiptir. Özellik profili, endüstride sıklıkla istenen "optik algılanabilirlik" yani mavi renk ile tamamlanmaktadır.

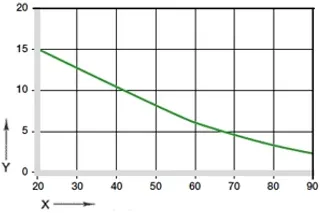

diyagram. 02: sıcaklığın bir fonksiyonu olarak önerilen maksimum yüzey basıncı (+20 °C'de 15 MPa)

X = sıcaklık [°C]

Y = yük [MPa]

Mekanik özellikler

iglidur® A160 kaymalı yatakların basınç dayanımı artan sıcaklıklarla birlikte azalır. diyagram 02 bu ilişkiyi göstermektedir. Önerilen maksimum yüzey basıncı mekanik bir malzeme parametresini temsil eder. Bundan triboloji ile ilgili sonuçlar çıkarılamaz.

Diyagram 03, radyal yük altında iglidur® A160'ın elastik deformasyonunu göstermektedir. Önerilen maksimum yüzey basıncı olan 15 MPa altında deformasyon %3,0'dan azdır. Plastik deformasyon bu radyal yüke kadar ihmal edilebilir. Bununla birlikte, yükün süresine de bağlıdır.

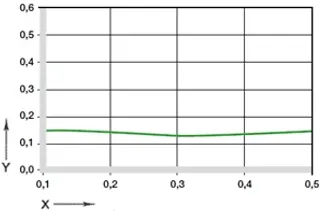

Diyagram 04: Yüzey hızının bir fonksiyonu olarak sürtünme katsayısı, p = 0.75MPa

X = yüzey hızı [m/s]

Y = sürtünme katsayısı μ

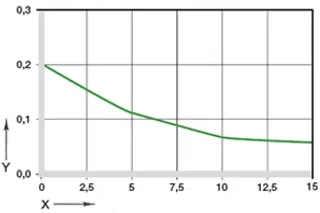

sürtünme ve aşınma

Sürtünme katsayısı ve aşınma direnci uygulama parametreleriyle birlikte değişir. İglidur® A160 kaymalı yataklarda, yüzey hızının bir fonksiyonu olarak sürtünme katsayısı μ'deki değişim çok az belirgindir. Bununla birlikte, sürtünme katsayısı artan yük ile önemli ölçüde azalır. Sürtünme katsayısı açısından optimum mil pürüzlülüğü 0,6-0,7 Ra'dır.

Diyagram 05: Basıncın bir fonksiyonu olarak sürtünme katsayısı, v = 0,01 m/s

X = yük [MPa]

Y = sürtünme katsayısı μ

iglidur® A181

kuru

Yağ

yağ

su

sürtünme katsayısı µ

0,09 - 0,19

0,08

0,03

0,04

Tablo 04: çeliğe karşı sürtünme katsayısı (Ra = 1 μm, 50 HRC)

Diyagram. 06: Aşınma, farklı şaft malzemeleri ile dönen uygulama, p = 1 MPa, v = 0,3 m/s

X = Şaft malzemesi

Y = aşınma [μm/km]

A = alüminyum, sert anodize

B = serbest kesme çeliği

C = Cf53

D = Cf53, sert krom kaplama

E = HR karbon çeliği

F = 304 SS

G = yüksek dereceli çelik

Şaft malzemeleri

Diyagram. 06, kuru çalışmada iglidur®® A160 rulmanlarla gerçekleştirilen farklı şaft malzemeleriyle yapılan testlerin sonuçlarının bir uzantısını göstermektedir. Düşük yükte dönüş için, özellikle ilginç, ortama ve korozyona dayanıklı şaft malzemeleri 304 SS, yüksek dereceli çelik ve sert krom kaplamalı çelik iyi eşleşme ortakları olduğunu kanıtlamaktadır. Bununla birlikte, aşınma en hızlı şekilde yüksek dereceli çelik millerde yük ile artar (diyagram.06). Cf53 millerde, dönme uygulamalarındaki aşınma, dönmeye kıyasla örnek teşkil etmektedir. Diğer birçok iglidur®® malzemesinde olduğu gibi, dönme sırasında aşınma dönmeye göre daha yüksektir (diyagram. 07).

Danışman

Sorularınızı kişisel olarak cevaplamaktan mutluluk duyacağım.

igus® Türkiye+90 444 63 51E-mail gönderin

Talepler ve Sevkiyatlar

Şahsen:

Pazartesi'den Cuma'ya sabah 9:00'dan akşam 6:00'a kadar.

Çevrimiçi:

24 saat