Dil Değiştir :

iglidur® H - Malzeme verileri

Malzeme tablosu

Genel özellikler

Birim

iglidur® H

Test yöntemi

yoğunluk

g/cm³

1,71

Renk

gri

maksimum. 23°C/%50 oda neminde nem emilimi.

Ağırlıkça %

0,1

DIN 53495

maks. toplam nem emilimi

ağırlıkça %

0,3

Kayma sürtünme katsayısı, dinamik, çeliğe karşı

µ

0,07 - 0,2

pv değeri, maks. (kuru)

MPa x m/s

1,37

Mekanik özellikler

eğilme modülü

MPa

12.500

DIN 53457

20°C'de eğilme dayanımı

MPa

175

DIN 53452

Basınç Dayanımı

MPa

81

önerilen maksimum yüzey basıncı (20°C)

MPa

90

Shore D sertlik

87

DIN 53505

Fiziksel ve termal özellikler

Üst uzun süreli uygulama sıcaklığı

°C

+200

Üst kısa süreli uygulama sıcaklığı

°C

+240

Daha düşük uygulama sıcaklığı

°C

-40

termal iletkenlik

[W/m x K]

0,6

ASTM C 177

termal genleşme katsayısı (23°C'de)

[K-1 x 10-5]

4

DIN 53752

Elektriksel özellikler1)

Hacim direnci

Ωcm

< 105

DIN IEC 93

yüzey direnci

Ω

< 102

DIN 53482

- Bu plastiğin iyi iletkenliği, belirli koşullar altında metalik temas gövdesinde korozyon oluşumunu destekleyebilir.

Tablo 01: Malzeme verileri

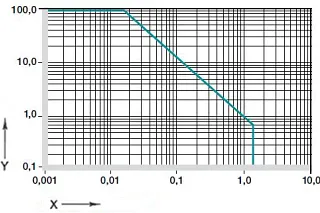

Diyagram. 01: Çelik bir gövdeye monte edilmiş, +20 °C'de, çelik bir mile karşı kuru çalışmada 1 mm et kalınlığına sahip iglidur® H kaymalı yataklar için izin verilen pv değeri

X = yüzey hızı [m/s]

Y = yük [MPa]

iglidur® H, yüksek nem veya su altındaki uygulamalar için özel olarak geliştirilmiş elyaf takviyeli termoplastik bir malzemedir. İglidur® H'den yapılan rulmanlar tamamen yağlama gerektirmeden kullanılabilir; ıslak alanlarda kullanıldığında, çevreleyen ortam ek bir yağlayıcı görevi görür.

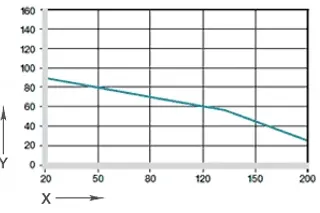

diyagram. 02: sıcaklığın bir fonksiyonu olarak önerilen maksimum yüzey basıncı (+20 °C'de 90 MPa)

X = sıcaklık [°C]

Y = yük [MPa]

Mekanik özellikler

Önerilen maksimum yüzey basıncı mekanik bir malzeme parametresini temsil eder. Triboloji ile ilgili sonuçlar çıkarılamaz. iglidur® H kaymalı yatakların basınç dayanımı artan sıcaklıklarla azalır. diyagram. 02 bu korelasyonu göstermektedir.

diyagram.03 iglidur® H'nin radyal yük altındaki elastik deformasyonunu göstermektedir. Önerilen maksimum yüzey basıncı olan 90 MPa altında deformasyon %2,5 civarındadır.

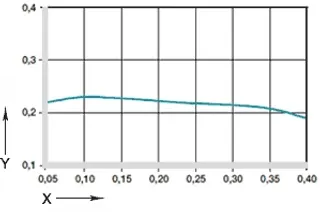

Diyagram 04: Yüzey hızının bir fonksiyonu olarak sürtünme katsayısı, p = 0.75MPa

X = yüzey hızı [m/s]

Y = sürtünme katsayısı μ

Sürtünme ve aşınma

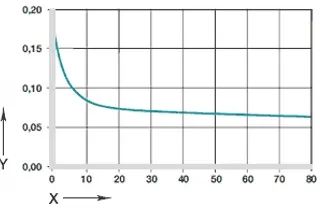

Sürtünme katsayısı, aşınma direnci gibi artan yük ile değişir.

İlginç bir şekilde, yük sabit kalırken kayma hızı arttıkça sürtünme katsayısı μ hafifçe azalır (bkz. Şekil 04 ve 05).

Diyagram 05: Basıncın bir fonksiyonu olarak sürtünme katsayısı, v = 0,01 m/s

X = yük [MPa]

Y = sürtünme katsayısı μ

iglidur® H

kuru

Şişman

yağ

su

sürtünme katsayısı µ

0,07 - 0,2

0,09

0,04

0,04

Tablo 04: iglidur® H için çeliğe karşı sürtünme katsayısı

(Ra = 1 µm, 50 HRC)

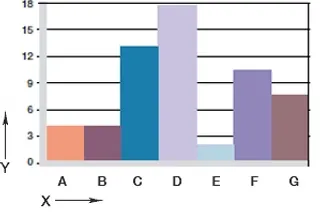

Diyagram. 06: Aşınma, farklı şaft malzemeleri ile dönen uygulama, p = 1 MPa, v = 0,3 m/s

X = Şaft malzemesi

Y = aşınma [μm/km]

A = alüminyum, sert anodize

B = serbest kesme çeliği

C = Cf53

D = Cf53, sert krom kaplama

E = HR karbon çeliği

F = 304 SS

G = yüksek dereceli çelik

Şaft malzemeleri

Diyagram 06 ve 07, iglidur® H'den yapılmış kaymalı yataklarla gerçekleştirilen farklı şaft malzemeleriyle yapılan test sonuçlarını göstermektedir.

iglidur® H'den üretilen kaymalı yataklar, farklı şaft malzemeleri üzerinde dönme ve döndürme işlemlerinde açıkça farklı bir davranış gösterir. Cf53 ve HR karbon çeliğinden yapılmış miller döner uygulamalarda en iyi aşınma değerlerini gösterirken, döner operasyonda HR karbon çeliğinden daha düşük olan 304 SS mil, döner hareketler için en uygun olanıdır. Buna karşılık, iglidur® H yataklı sert krom kaplamalı miller sadece çok düşük yükler için avantajlıdır.

Danışman

Sorularınızı kişisel olarak cevaplamaktan mutluluk duyacağım.

igus® Türkiye+90 444 63 51E-mail gönderin

Talepler ve Sevkiyatlar

Şahsen:

Pazartesi'den Cuma'ya sabah 9:00'dan akşam 6:00'a kadar.

Çevrimiçi:

24 saat