Dil Değiştir :

iglidur® H370 - Malzeme verileri

Malzeme tablosu

Genel özellikler

Birim

iglidur® H370

Test yöntemi

yoğunluk

g/cm³

1,72

Renk

gri

maksimum. 23°C/%50 oda neminde nem emilimi.

Ağırlıkça %

0,1

DIN 53495

maks. toplam nem emilimi

ağırlıkça %

0,1

Kayma sürtünme katsayısı, dinamik, çeliğe karşı

µ

0,07 - 0,17

pv değeri, maks. (kuru)

MPa x m/s

0,74

Mekanik özellikler

eğilme modülü

MPa

11.100

DIN 53457

20°C'de eğilme dayanımı

MPa

135

DIN 53452

Basınç Dayanımı

MPa

79

önerilen maksimum yüzey basıncı (20°C)

MPa

75

Shore D sertlik

82

DIN 53505

Fiziksel ve termal özellikler

Üst uzun süreli uygulama sıcaklığı

°C

+200

Üst kısa süreli uygulama sıcaklığı

°C

+240

Daha düşük uygulama sıcaklığı

°C

-40

termal iletkenlik

[W/m x K]

0,5

ASTM C 177

termal genleşme katsayısı (23°C'de)

[K-1 x 10-5]

5

DIN 53752

Elektriksel özellikler

Hacim direnci

Ωcm

< 105

DIN IEC 93

yüzey direnci

Ω

< 105

DIN 53482

Tablo 01: Malzeme verileri

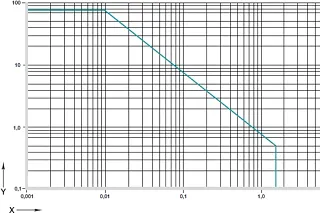

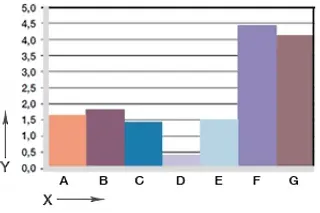

Diyagram. 01: iglidur için izin verilen pv değeri® H370 1 mm et kalınlığına sahip kaymalı yataklar kuru çalışmada çelik bir mile karşı, +20 °C'de, çelik bir muhafazaya monte edilmiştir

X = yüzey hızı [m/s]

Y = yük [MPa]

iglidur® H370, iglidur® H serisinin daha da geliştirilmiş halidir. Malzeme, özellikle düşük toplam nem emilimi ve önemli ölçüde geliştirilmiş aşınma direnci ile karakterize edilir. Mekanik ve termal özellikler açısından iglidur® H370, iglidur® ® H ile aynı özellikleri gösterir.

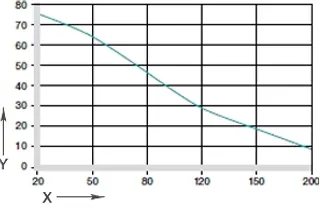

diyagram. 02: sıcaklığın bir fonksiyonu olarak önerilen maksimum yüzey basıncı (+20 °C'de 75 MPa)

X = sıcaklık [°C]

Y = yük [MPa]

Mekanik özellikler

Önerilen maksimum yüzey basıncı mekanik bir malzeme parametresini temsil eder. Triboloji ile ilgili sonuçlar bundan çıkarılamaz. iglidur® H370 rulmanlarının basınç dayanımı artan sıcaklıklarla azalır. diyagram. 02 bu korelasyonu göstermektedir.

Diyagram. 03 iglidur® H370'in radyal yük altında elastik olarak nasıl deforme olduğunu göstermektedir. Önerilen maksimum yüzey basıncı olan 75 MPa altında, oda sıcaklığındaki deformasyon yaklaşık %2,5'tir.

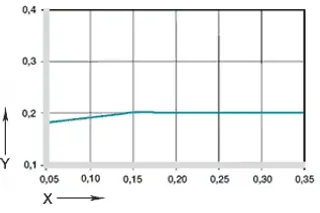

Diyagram 04: Yüzey hızının bir fonksiyonu olarak sürtünme katsayısı, p = 0.75MPa

X = yüzey hızı [m/s]

Y = sürtünme katsayısı μ

Sürtünme ve aşınma

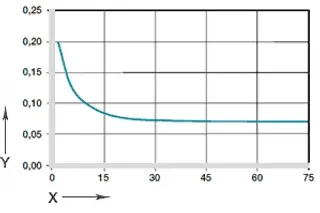

Sürtünme katsayısı, aşınma direnci gibi, artan yük ve artan hız ile çok az değişir (diyagram 04 ve 05).

Diyagram 05: Basıncın bir fonksiyonu olarak sürtünme katsayısı, v = 0,01 m/s

X = yük [MPa]

Y = sürtünme katsayısı μ

iglidur® H370

kuru

Yağ

yağ

su

sürtünme katsayısı µ

0,07 - 0,17

0,09

0,04

0,04

Tablo 04: iglidur® H370 için çeliğe karşı sürtünme katsayısı (Ra = 1 μm, 50 HRC)

Diyagram. 06: Aşınma, farklı şaft malzemeleri ile dönen uygulama, p = 1 MPa, v = 0,3 m/s

X = Şaft malzemesi

Y = aşınma [μm/km]

A = alüminyum, sert anodize

B = serbest kesme çeliği

C = Cf53

D = Cf53, sert krom kaplama

E = HR karbon çeliği

F = 304 SS

G = yüksek dereceli çelik

Şaft malzemeleri

06 ve 07 numaralı diyagramlar, iglidur® H370 rulmanlarla gerçekleştirilen farklı şaft malzemeleriyle yapılan test sonuçlarını göstermektedir.

Sert krom kaplamalı mil, 2 MPa'ya kadar yüklerde, dönen uygulamalardaki iglidur® H370 rulmanları için en iyi eşleşme ortağıdır. Çok pürüzsüz yüzeyleri nedeniyle yapışma-kayma eğilimi gösteren 304 SS miller için yüksek aşınma değerleri dikkat çekicidir. HR karbon çeliği şaft, en düşük aralıkta aynı değerlere sahip olmasına rağmen 2 MPa'dan itibaren Cf53'ten daha iyi değerler sergiliyor. Öte yandan, 304 SS şaft dönme hareketlerinde açık bir üstünlük göstermektedir.

Danışman

Sorularınızı kişisel olarak cevaplamaktan mutluluk duyacağım.

igus® Türkiye+90 444 63 51E-mail gönderin

Talepler ve Sevkiyatlar

Şahsen:

Pazartesi'den Cuma'ya sabah 9:00'dan akşam 6:00'a kadar.

Çevrimiçi:

24 saat