Dil Değiştir :

iglidur® Sıkça Sorulan Sorular

Bir iglidur® kaymalı yatak, bir yatak tutucuya nasıl sabitlenir?

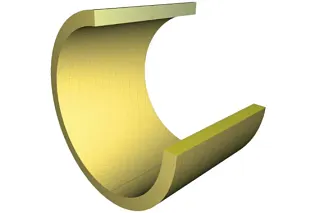

iglidur® kaymalı yataklar, rulman dış çapının nominal boyutuyla H7 toleranslı bir yuvaya preslenebilecek ve ardından pres geçme ile yerine sabitlenecek şekilde tasarlanmıştır. Bu, presle geçme girişimi olarak adlandırılan yöntemle sağlanır, yani rulmanın dış çapı, nominal boyuta bağlı olarak presle geçme işlemi yapılmadığında montajdan yaklaşık 0,1-0,25 mm daha büyüktür. İç çap da ancak preslendiğinde nihai boyutlarına ve toleranslarına ulaşır.

Neden bu kadar çok farklı iglidur® malzemesi var?

iglidur® malzemelerinin çeşitliliği, son otuz yılda çok çeşitli müşteri gereksinimleri doğrultusunda gelişmiştir. İyi bir kaymalı yatak malzemesinin geliştirilmesinin genellikle çemberin karesini almakla bir ilgisi vardır. Belirli bir yönde optimizasyon yaparsanız, bunu genellikle başka bir spesifikasyon pahasına yaparsınız. - Beş standart malzeme iglidur® G, J, X, W300 ve M250 ile uygulamaların çoğu teknik olarak kapsanabilir.

Ancak, çok özel veya zorlu uygulamalar, son teknik rezervlerin tüketilmesi veya yüksek hacim için nihai fiyat-performans optimizasyonu söz konusu olduğunda, diğer iglidur® malzemeleri giderek daha önemli hale gelmektedir. Son yıllarda, yeni iglidur® malzemeleri de kuru çalışan kaymalı yatakların uygulama sınırlarını daha da zorlamıştır.

Doğru iglidur® malzemesini nasıl bulabilirim?

Sadece birkaç uygulama verisi ile, iglidur® ürün bulucu veya iglidur® hizmet ömrü hesaplayıcısı ile bir hizmet ömrü hesaplaması yoluyla bir ön seçim zaten mümkündür. Çok çeşitli malzemeler hızla azaltılır ve geriye uygun malzemeler kalır.

**İglidur® uzmanı bana iglidur® W300 ve iglidur® J'nin en dayanıklı malzemeler olduğunu söyledi.**Hangisiniseçmeliyim?

Hem iglidur ® J hem de iglidur ® W300, iglidur® programındaki aşınmaya en dayanıklı çok yönlü rulmanlar arasındadır. Hizmet ömrü her iki durumda da karşılaştırılabilir ve yeterli ise, uygulamanın marjinal parametreleri seçimi belirlemelidir: iglidur® J, düşük nem emilimi ve iyi ortam direnci nedeniyle ıslak alanlar için önceden belirlenmiştir, iglidur® W300 daha fazla sıcaklık rezervi sunar.

iglidur® rulmanları neden yağlama olmadan çalışabilir?

Genellikle termoplastik bir matris, elyaf takviyeleri ve katı yağlayıcılardan oluşan iglidur® malzemelerinin özel yapısı sayesinde. Matrisin veya temel malzemenin zaten iyi olan aşınma ve sürtünme özellikleri, katı yağlayıcılar tarafından daha da optimize edilir. Çalışma sırasında rulman yüzeyinde her zaman yeterli katı yağlayıcı partiküller bulunur. Gres veya yağ ile ilave harici yağlama genellikle gerekli değildir veya tavsiye edilmez. Soru ile ilgili video

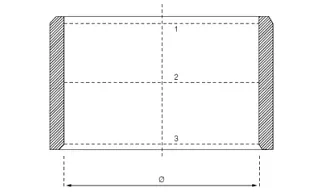

Ölçüm düzlemlerinin konumu

**iglidur® kaymalı yatakları katalogda belirtilenden çok daha büyük gösteriyorum.**Bunun nedeninedir?

iglidur®- Kaymalı yataklar, H7 ünite deliğine sahip yataklar için presle takılan yataklardır. Rulmanın bu şekilde presle takılması bir yandan rulmanı yuvaya sabitlerken diğer yandan kaymalı rulmanın iç çapını şekillendirir.

Rulman, en küçük boyutlara sahip bir delikte test edilir. Rulmanlar preslenmemiş durumda ölçüldüğünde, hem dış hem de iç çapları presle geçme girişimi nedeniyle monte edilmiş durumdakinden daha büyüktür.

Rulmanın dikkatli bir şekilde üretilmesine ve monte edilmesine rağmen, montaj yüksekliği ve toleranslarla ilgili sapmalar ve sorular ortaya çıkabilir. Bunun olası nedenleri şunlar olabilir

delik doğru şekilde pahlanmamış - rulman dışarıdan sıyrılıyor.

Bir merkezleme pimi kullanılmış ve bu da bastırıldığında rulmanı içten genişletmiştir.

Delik H7 toleransına uygun değildir.

Yuva, presle takma sırasında rulman tarafından genişletilen yumuşak bir malzemeden yapılmıştır.

Mil h-toleranslı değildir.

Ölçüm, ölçüm çizgileri içinde değil.

**Sadece birkaç kaymalı yatağa ihtiyacım var. Bu yüzden fiyat benim için belirleyici bir faktör değil.**Hangiiglidur® rulman en iyisidir?

Ne yazık ki "en iyi iglidur® rulman" diye bir şey yoktur. En pahalı rulman bile her uygulamada en dayanıklı değildir. Ancak uygulamanız için en iyi iglidur® rulman vardır.

Rulman seçimini her zaman uygulamaya bağlı olarak yapmak önemlidir. Uygulama hakkında ne kadar çok şey bilirseniz, teknik ve ekonomik olarak en mantıklı rulmanı o kadar doğru seçebilirsiniz.

Bu amaçla iglidur® ürün bulucumuz ve iglidur® hizmet ömrü hesaplayıcımız çevrimiçi olarak mevcuttur. Bu araçlara aşina olmak için fırsatınız veya boş zamanınız yoksa, bize uygulama verilerinizi verin ve gerisini biz halledelim.

Bir iglidur® kaymalı yatağın rengi serbestçe seçilebilir mi?

Maalesef hayır, renk genellikle ilgili malzeme bileşimi tarafından belirlenir veya genellikle sadece bir malzeme için uygun olan ve aynı zamanda tribolojik özellikleri olumsuz etkilemeyen tek tek boyalar vardır. Her şeyden önce, aşınma davranışı malzeme bileşimine (renklendiriciyi de içerir) bağlıdır ve yeni bir renk katkısı genellikle aşınmayı birçok kez artırır. Bu, her iglidur® malzemesinin belirli bir renge sahip olduğu anlamına gelir, ancak bazı malzemeler neredeyse aynı görünür.

Bir iglidur® kaymalı yatağın presle takılması

Bir iglidur® kaymalı yatak nasıl monte edilir?

iglidur®Kaymalı yataklar bastırarak takılan burçlardır. İç çap sadece H7 yatak deliğine ilgili toleransla bastırıldıktan sonra ayarlanır. Presle geçme paraziti iç çapın %2'sine kadar olabilir. Bu, rulmanın güvenli bir şekilde presle oturmasını sağlar. Böylece yataktaki eksenel veya radyal yer değiştirmeler güvenilir bir şekilde önlenir.

Yuvadaki delik, tüm rulmanlar için H7 toleransına göre üretilmeli ve mümkün olduğunca pürüzsüz, düz ve pahlı olmalıdır. Montaj düz bir pres ile gerçekleştirilir. Merkezleme veya kalibrasyon mandrellerinin kullanılması rulmana zarar verebilir ve daha fazla boşluğa yol açabilir.

iglidur® kaymalı yatakların yapıştırılması için ne gibi öneriler var?

Standart durumlarda, anında yapıştırıcılarla (örn. Loctite 401) çok iyi deneyimlerimiz oldu. Yapıştırılması zor olan iglidur® J gibi malzemelerde, 2 bileşenli sistemlerle (örn. Loctite 406 + Primer 770) önemli ölçüde daha iyi sonuçlar elde edilir. Yüksek sıcaklıklara sahip uygulamalar için epoksi reçine sistemleri (örn. Hysol) ile iyi deneyimlerimiz oldu.

Ayrıca, yapıştırılan her bağlantı için iş parçalarının iyice temizlenmesi ve yağdan arındırılması önemlidir. Bu, örneğin profesyonel temizleyicilerle yapılabileceği gibi basit hızlı yağ çözücülerle de yapılabilir. Temas yüzeylerinin pürüzlendirilmesi de yapıştırma etkisini destekler.

Genel olarak, yapıştırma sadece destekleyici bir etkiye sahip olabilir ve presle oturtmanın yerini tamamen alamaz.

iglidur® polimer yataklar neden çevre dostudur?

1.1 igus® iglidur® N54 Plastik burçlar yüzde 54 oranında yenilenebilir hammaddeden oluşmaktadır.

Kurbağa Kermit'in sözleriyle: "yeşil olmak kolay değil". " Her ne kadar sadece bir el kuklası olsa da Kermit haklı - bugün birçok şirket karbon ayak izini azaltmak için elinden geleni yapıyor. Ancak daha çevreci bir şirket olmak bir gecede gerçekleşmiyor. Genellikle farklı alanlarda zaman içinde gerçekleşen bir dizi değişikliğin son noktasıdır. Peki iglidur® plastik kaymalı yataklar nasıl bir katkı sağlıyor? Kulağa sıradan gelse de, yağlama gerektirmeyen plastik burçların kullanılması zararlı çevresel etkileri önemli ölçüde azaltabilir.

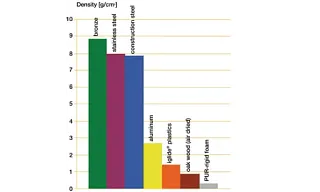

Bir bileşen ne kadar ağırsa, onu hareket ettirmek ve hareket halinde tutmak için o kadar fazla enerji gerekir.

iglidur® plastik kaymalı yatakların çevre dostu olmasının dört yönü:

1. Plastik burçlar yağlama gerektirmez - bu da çevre için iyidir. ABD'de her yıl yaklaşık dört milyar litre endüstriyel yağlayıcı kullanıldığı ve bunun yaklaşık yüzde 40'ının çevreye karıştığı tahmin edilmektedir. Tribolojik olarak optimize edilmiş plastik kaymalı yatakların malzeme geliştirmesindeki sürekli ilerleme sayesinde igus® giderek daha fazla uygulama için metal burçlara daha çevre dostu alternatifler sunabilmektedir. Yağlama gerektiren metal ve bronz rulmanların aksine, her iglidur®plastik rulman malzemeye gömülü katı yağlama özelliğine sahiptir ve bu nedenle sıkılamaz veya yıkanamaz. Bu, rulmanların yağ veya gres gerektirmediği anlamına gelir - böylece çevreye hiçbir kirletici madde salınmaz.

2. Plastik burçlar çok hafiftir. Bu da iglidur® rulmanlarının örneğin dış mekan ekipmanlarında, motorlu taşıtlarda ve uçaklarda yakıt tüketimini ve karbondioksit emisyonlarını azaltmaya yardımcı olabileceği anlamına gelir. Ağırlık azalması daha düşük kütlelere ve dolayısıyla daha düşük enerji tüketimine yol açar.

3. Plastik burçların iyi kimyasal direnci ekolojik bir artıdır. Bu etkiyi elde etmek için metallerin genellikle çevreye zararlı, enerji yoğun bir galvanizleme banyosunda galvanizlenmesi gerekir.

4. Plastik bir burç üretmek için metal bir rulmana kıyasla daha az enerji gerekir. Örneğin, 1 litre alüminyum üretmek için yaklaşık 15 litre ham petrolden elde edilen enerji gereklidir; 1 litre çelik üretmek için ise yaklaşık 11 litre ham petrolden elde edilen enerji gereklidir. Buna karşılık, 1 litre plastik üretmek için ortalama olarak sadece 1 litre ham petrol gerekmektedir ve bitkisel yağ bazlı plastikte devam eden gelişmeler nedeniyle bu rakamın daha da azalmasını bekliyoruz.

iglidur® polimer yatağının şaftın seçilmesi üzerindeki etkisi nedir?

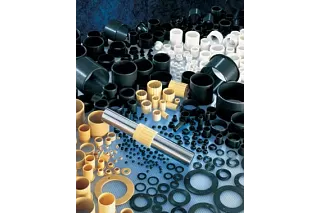

Çeşitli iglidur® plastik rulmanlar

1. Maliyet yönleri

Maliyet azaltma çoğu şirket için önemli bir faktördür. Uygun maliyetli bir şaft malzemesi kullanma olasılığı büyük ölçüde rulman seçimine bağlıdır.

Örneğin, bilyalı rulmanlar çok sert (60HRC veya daha yüksek) ve pürüzsüz şaftlar gerektirir. Aynı durum bronz rulmanlar için de geçerlidir: mil, kullanılan bronz malzemeden daha sert olmalıdır. Bu gereksinimler şaft seçimini sınırlar. Ucuz bir şaft malzemesi uygulama veya rulman için uygun olmayabilir.

Plastik burçlar birçok farklı mil için kullanılabildiğinden daha fazla seçenek sunar. igus® 'un iglidur® kaymalı yatakları çok çeşitli malzeme varyantlarında mevcuttur:

Bu, en ucuz şaft ile uygulamaya veya gerekli hizmet ömrüne en uygun iglidur® rulman malzemesini birleştirmelerini sağlar. Sonuçta, rulman ve milin yalnızca tüm makinenin/ekipmanın hizmet ömrü kadar dayanması gerekir. - Neden makinenin kendisinden daha uzun ömürlü olacak pahalı bir şaft veya pahalı bir rulman seçesiniz ki?

Çok düz bir şaft nedeniyle erozyon hasarı

2. aşınma yönleri

Maliyet faktörlerine ek olarak, şaft ve rulman sistemi arasındaki etkileşim göz önünde bulundurulurken bir dizi başka husus da dikkate alınmalıdır. Birçok faktör, dikkate alınmadıkları takdirde kullanılan rulmanın işlevini bozabilir. Şaft çok pürüzlüyse, aşınma bir sorun haline gelebilir. Çok pürüzlü bir şaft bir eğe gibi hareket edebilir ve hareket ettikçe rulman yüzeyinden parçacıklar koparabilir. Bununla birlikte, şaft çok pürüzsüzse, şaft ve rulman yüzeyleri birbirine yapışırsa sürtünmede bir artış meydana gelebilir. Statik ve dinamik sürtünme arasında büyük bir fark varsa, temas eden iki yüzey arasında bir yapışma-kayma etkisi oluşabilir. Bu genellikle yüksek bir gıcırdama sesiyle kendini gösterir.

Alüminyum şaftlarla aşınma testleri

Bir diğer önemli husus da aşındırıcı partiküllerin rulmanlara ve şaftlara verebileceği zarardır. Parçacıklar rulman ve şaft arasına girerse, her ikisi de daha fazla aşınmaya maruz kalabilir. Kir, toz, talaş ve kağıt lifleri aşınmanın artmasına neden olabilecek partiküllerdir. Gömülü katı yağlayıcılar aracılığıyla kendinden yağlamalı rulmanlar, rulman noktasında gres veya yağ bulunmadığı için kire karşı çok daha dayanıklıdır. Bu, kir parçacıklarının şafta ve rulmana çekilmediği veya yapışmadığı anlamına gelir (örneğin iyi yağlanmış bir bisiklet zincirinde olduğu gibi). - Bu aynı zamanda yüksek düzeyde kir içeren uygulamalarda daha ucuz şaftların kullanılmasını mümkün kılar. piyasada her biri rulmanın aşınması üzerinde farklı etkilere sahip olabilen çok sayıda şaft malzemesi bulunmaktadır. Bunlar arasında alüminyum, sertleştirilmiş çelik, paslanmaz çelik ve krom kaplamalı çelik yer almaktadır. Nihayetinde, çalışma koşulları ve hizmet ömrü gereksinimleri kullanılacak mili belirler. Doğru iglidur® kaymalı yatağı seçerken, temel olarak piyasada bulunan herhangi bir şaft tipi kullanılabilir.

Örneğin sert krom kaplamalı miller çok serttir ancak aynı zamanda pürüzsüzdür. Bu tür millerde iglidur®plastik kaymalı yatakların aşınması genellikle diğer mil türlerine göre ortalama olarak daha düşüktür. Ancak, düşük yüzey pürüzlülüğü nedeniyle bazı durumlarda yapışma-kayma etkisi oluşabilir. Çeşitli paslanmaz çelikler tercihen ıslak alanlarda ve gıda işlemede kullanılırken, sert kaplamalı alüminyum oldukça düşük yük ve ağırlık azaltma ihtiyacı olan uygulamalar için uygundur. En iyi sürtünme katsayısı burada da iglidur® J ile birlikte elde edilir.

Tapa göstergesi ölçümü nasıl çalışır?

1.1 igus®, rulmanlarımızın spesifikasyonları karşıladığından ve montajdan sonra düzgün çalıştığından emin olmak için "go/no-go testi" olarak da bilinen bir tapa ölçer testi kullanır.

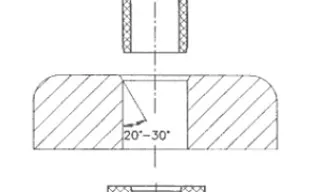

İlk olarak, rulmanlar bir test fikstürüne bastırılır. Rulmanların hasar görmeden monte edildiğinden emin olmak önemlidir. Bunun için eğimli bir kenar önerilir - ideal olarak 25-30 derece. Rulmanı bastırmak için düz presli bir pres kullanılması da tavsiye edilir. Bu en verimli montaj yöntemidir. Ayrıca rulmanın bütünlüğünü de sağlar. Örneğin bir çekiç kullanırsanız, rulman montaj sırasında eğilebilir.

1.2 igus® kaymalı bir rulmanı takmak için pres kullanılmasını önerir.

Rulman monte edildikten sonra, gerçek tapa ölçer testi gerçekleştirilir. Bir "Go" cıvatanın kendi ağırlığı altında rulmanın içinden düştüğü anlamına gelirken, bir "No-Go" cıvatanın rulmanın içinden düşmediği veya sıkışmış kaldığı anlamına gelir. Kural olarak, tapa mastarları 0,01 mm'ye kadar derecelendirilmiştir, böylece ilgili tapa mastarının hangi boyuttan sarktığını çok hassas bir şekilde belirlemek mümkündür.

Tapa mastarı testi mümkün olan en yüksek doğrulukta kalite kontrolüdür çünkü cıvata gerçek bir uygulamada şaft gibi davranır ve rulmanın en dar kesitini yansıtır. Uygulama için genellikle belirleyici olan tam da bu özelliktir. Tapa mastar testleri özellikle plastik rulmanlar için uygundur, çünkü enjeksiyon kalıplama nedeniyle rulmanın alakasız "düzensizliği" dikkate alınmaz. Daha sonra, alıştırma aşamasında, rulmanın ve milin pürüzleri giderildiğinde, ideal bir kayma yüzeyi oluşturulur.

Bir rulmanın kalite kontrolü başka testler kullanılarak da gerçekleştirilebilir; ancak bu yöntemler plastik rulmanlara uygulandığında yanlışlıklar ortaya çıkabilir. Özellikle, mastar kullanımından kaçınılmalıdır. Göstergeler, doğruluk derecesine bağlı olarak genellikle yalnızca üstünkörü kalite kontrolleri için kullanılmalıdır. Göstergenin ölçüm noktasına uyguladığı basınca bağlı olarak, ölçüm hatalı olabilir. Bu nedenle tapa göstergesi testi çok daha güvenilirdir.

Erişilebilirliğe bağlı olarak, açıklanan test doğrudan seri bileşen üzerinde de gerçekleştirilebilir (yani özel olarak üretilmiş bir test fikstüründe değil).

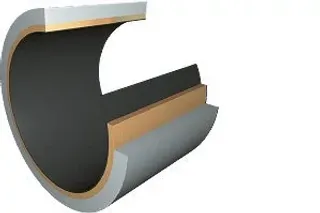

Yüksek performanslı plastikten üretilmiş, hesaplanabilir özelliklere sahip homojen yapılı kaymalı yatak.

Kendinden yağlamalı bir polimer kaymalı yatağı bu kadar özel yapan nedir?

Bazı mühendisler, geliştirmelerinde plastik rulmanları dikkate alma konusunda isteksizdir. Belki de yıllarca metal veya bronz rulmanlara güvenmişlerdir veya plastiğin zor uygulamalar veya ortamlar için uygunluğundan şüphe duyuyorlardır. Ancak plastik rulmanlar aşırı sıcaklıklara, muazzam yüklere ve yüksek hızlara dayanabilir. Kendinden yağlamalı polimer rulmanlar, homojen malzemeye küçük partiküller halinde dahil edilen katı yağlayıcılar içerir. Çalışma sırasında bu katı yağlayıcılar sürtünme katsayısını azaltır. Gres veya yağ gibi yıkanamazlar ve homojen yapı sayesinde tüm rulman duvar kalınlığı boyunca dağılırlar. Katmanlı bir yapının aksine, tüm rulman duvar kalınlığı neredeyse aynı kayma özelliklerine sahip bir aşınma bölgesi olarak mevcuttur.

Kompozit rulmanlar çeşitli katmanlardan oluşur. Yumuşak kaygan tabaka, yabancı parçacıklar veya yanlış kullanım nedeniyle kolayca zarar görebilir.

Çoğu iglidur® malzemesi ayrıca basınç dayanımını artıran takviye malzemeleri içerir. Yüksek kuvvetlere ve kenar yüklerine dayanabilir.

Bu yapı sayesinde iglidur® kaymalı yataklar, yüke bağlı olarak yumuşak şaftlar da dahil olmak üzere birçok farklı şaft tipinde kullanılabilir. Bu, maliyet açısından optimize edilmiş bir kombinasyonun her zaman bulunabileceği anlamına gelir.

iglidur® Yüksek performanslı plastiklerden yapılan rulmanlar, herhangi bir standart plastikten yapılan rulmanlarla bir tutulmamalıdır. iglidur®plastik rulmanlar için, belirli uygulama parametrelerini varsayarak hizmet ömrünü hassas bir şekilde hesaplayabilirsiniz. igus® size bir uzman sistem sunar - yük, hız, sıcaklıklar ve diğer uygulama parametrelerinin girildiği özel bir veritabanı. Sistem daha sonra test verilerine dayanarak uygun plastik rulmanı ve beklenen hizmet ömrünü belirler.

iglidur®® plastik rulmanlar, basit bir plastik burçtan, hesaplanabilir özelliklere sahip test edilmiş ve kullanılabilir bir makine bileşenine geçişi temsil eder. Ana avantajlar bir kez daha özetlenmiştir:

1. zahmetli yağlayıcılar yok: kendinden yağlamalı rulmanlar katı yağlayıcılar içerir. Sürtünme katsayısını azaltırlar ve kir, toz ve diğer kirleticilere karşı duyarsızdırlar.

2. Bakım gerektirmez: Plastik rulmanlar hemen hemen her uygulamada bronz, metal kaplı ve enjeksiyon kalıplı rulmanların yerini alabilir. Kir, toz ve kimyasallara karşı dirençleri plastik rulmanları "tak ve unut" çözümü haline getirir.

3. Maliyet tasarrufu: Plastik burçlar maliyetleri %25'e kadar azaltabilir. Yüksek aşınma direnci ve düşük sürtünme katsayısı ile karakterize edilirler ve çok çeşitli uygulamalarda daha pahalı alternatiflerin yerini alabilirler.

4. Sürekli olarak düşük sürtünme ve aşınma katsayısı: Tasarımları sayesinde plastik rulmanlar, tüm hizmet ömrü boyunca sürekli olarak düşük sürtünme ve aşınma katsayısını garanti eder. Örneğin kaygan tabakası kirden zarar görebilen metalik kompozit rulmanlarla karşılaştırıldığında, plastik rulmanlar genellikle daha uzun ömürlüdür.

5. Kesinlikle korozyona uğramaz ve kimyasallara karşı son derece dayanıklıdır: plastik rulmanlar paslanamaz ve birçok çevresel ortama karşı dayanıklıdır.

igus® mühendisleri her yıl 100'den fazla yeni malzeme bileşiği geliştirmektedir

igus® 'un polimer kaymalı yataklardaki temel teknik uzmanlığı nedir?

Yıllar boyunca, igus® 'daki malzeme geliştiricileri yüzlerce malzeme bileşimi geliştirdi ve bunlardan yaklaşık 40 tanesi polimer kaymalı yatak kataloğunda yerini aldı. Temel yapı genellikle aynıdır:

1. Rulmanın temel tribolojik, mekanik, termal ve kimyasal özelliklerini önceden belirleyen baz polimerler

2. Rulmanlara yüksek mekanik yük kapasitesi sağlayan lifler ve dolgu maddeleri

3. Aşınma ve sürtünmeyi önemli ölçüde optimize eden katı yağlayıcılar

igus® her uygulama için sürekli olarak yeni polimer karışımları geliştirmekte ve laboratuvarında her yıl yaklaşık 10.000 test gerçekleştirmektedir. Çoğu rulman üreticisinin aksine, igus® yalnızca yüksek performanslı plastiklere odaklanmakta ve bunları enjeksiyon kalıplama kullanarak kaymalı rulmanlara uygun maliyetli bir şekilde işleyebilmektedir: Tarım, tıp, otomotiv, ambalaj, havacılık, spor ekipmanları, makine mühendisliği ve daha birçok alanda. Ayrıca igus® test sonuçlarını kapsamlı bir veri tabanında arşivlemektedir. Yeni bir polimer bileşiği test edildikten sonra sonuçlar, benzersiz bir hizmet ömrü hesaplama programı için kullanılabilecekleri veri havuzuna eklenir: uzman sistem - en iyi plastik rulmanı ve beklenen hizmet ömrünü belirlemek için uygulamanızın maksimum yükünü, hızını ve sıcaklıklarını, ayrıca şaft ve gövde malzemelerini girebilirsiniz.

Bir kaymalı yatağın aşınmasını etkileyen faktörler nelerdir?

1: igus®'dan bir iglidur®plastik kaymalı yatağın salınım hareketi ile aşınma testi.

Etkileyen faktörler:

Mil seçimi: Farklı kaymalı yataklar için farklı şaft malzemeleri önerilir. Her mil-yatak kombinasyonu farklı aşınma sonuçlarına sahiptir.

Yük: Radyal yükler veya yüzey basınçları arttıkça kaymalı yataklardaki aşınma da artar. Bazı kaymalı yataklar düşük yükler için, bazıları ise yüksek yükler için tasarlanmıştır.

Hız ve hareket türü: Hız arttıkça aşınma da artar. Hareket türü (salınımlı, dönen veya doğrusal) de aşınma oranı üzerinde önemli bir etkiye sahiptir.

Sıcaklık: Belirli sınırlar dahilinde, sıcaklığın bir rulmanın aşınması üzerinde çok az etkisi vardır, ancak aynı zamanda aşınmayı katlanarak hızlandırabilir. Plastik rulmanlar, seçilen malzemeye bağlı olarak geniş bir sıcaklık aralığı için uygundur. Ancak, maksimum uygulama sıcaklığı aşılırsa aşınma önemli ölçüde artabilir. Çoğu iglidur® malzemesinde aşınma oranı artan sıcaklıklarla birlikte artar. Bununla birlikte, yalnızca daha yüksek sıcaklıklarda minimum aşınmaya ulaşan istisnalar da vardır.

Kirli ortam: Mil ve rulman arasında kir ve toz birikebilir. Bu da aşınmaya neden olur. Kendinden yağlamalı plastik burçlar burada bir avantaj sunar: herhangi bir yağ içermedikleri için kir ve toz mile yapışamaz ve yatağa zarar veremez.

Kimyasallarla temas: Plastik kaymalı yataklar tamamen korozyonsuzdur ve çok çeşitli kimyasallara karşı dayanıklıdır, ancak bazı kimyasallar kaymalı yatağın yapısal özelliklerini bile değiştirebilir, yatağın sertliğini azaltabilir ve aşınmayı artırabilir.

2: Farklı şaft tipleri ile aşınma testleri.

Tüm bu noktalar için şu geçerlidir: Uygulamamı ve ele alınan parametreleri ne kadar iyi bilirsem, iglidur® malzeme seçimi ve hizmet ömrü ekstrapolasyonu o kadar spesifik bir şekilde yapılabilir. Doğru malzemenin seçilmesi hizmet ömrü için çok önemlidir.

Rulman aşınması rulman boşluğunu nasıl etkiler?

Rulman aşınması, kayan yüzeyde, yani genellikle rulmanın iç çapında malzeme kalkması anlamına gelir.

Rulman ve mil arasındaki boşluk, rulman ve mil toleranslarından hesaplanır.

Devreye alma sırasındaki gerçek başlangıç boşluğu, rulmanın ölçülen gerçek iç çapı ile milin ölçülen gerçek dış çapı arasındaki farktır. Rulman iç çapındaki aşınma, çapta bir artışa ve dolayısıyla boşlukta bir artışa neden olur.

iglidur® kaymalı yatakları katmanlı bir yapıya sahip olmadığından ve bu nedenle tüm et kalınlığı aşınma bölgesi olarak mevcut olduğundan, yatak tarafından belirlenen bir aşınma sınırı yoktur. Bunun yerine, aşınma sınırı bir uygulamada izin verilen maksimum boşluk tarafından belirlenir. Bu, uygulamaya ve kullanıcı gereksinimlerine bağlı olarak büyük ölçüde değişebilir. Örneğin hassas kontrol valfleri yalnızca birkaç yüzde birlik aşınmaya (ve dolayısıyla boşlukta artışa) izin verir. Mil çapları 50 mm'den büyük olan tarım uygulamalarında, bir milimetreden önemli ölçüde daha fazla bir boşluk genellikle kritik değildir.

Bir iglidur® polimer kaymalı yatak yerine xiros® polimer bilyalı yatak ne zaman kullanılır?

Genel olarak, xiros® polimer bilyalı rulmanların iglidur® kaymalı rulmanlara tercih edildiği söylenebilir. 1,5 metre/saniyenin üzerinde hızlara sahip dönme hareketlerinin düşük yüklerde kalıcı olarak gerçekleşebileceği her yerde. Polimer bilyalı rulmanların kaymalı rulmanlara kıyasla önemli ölçüde daha düşük sürtünme katsayısı, daha düşük ısı üretimi ve daha düşük aşınma sağlar.

Bilyalı rulmanın iç çapı özellikle önemlidir. İç çap ne kadar küçük olursa, rulmanın dakikada o kadar az devir yapması gerekir ve bu da ısı üretimi ve dağıtımı üzerinde olumlu bir etkiye sahiptir. Bilyalı rulmanın çapı artarsa, maksimum yük kapasitesi artarken, mümkün olan maksimum hız azalır.

Çift sıralı polimer bilyalı rulmanlarımız, daha yüksek yük kapasitelerine sahip uygulamalar için uygundur. Kir ve aşındırıcı malzemeler içeren uygulamalar için, kapak diskli xiros® bilyalı rulmanlar sunuyoruz."

Çubuk kayma etkisi nedir?

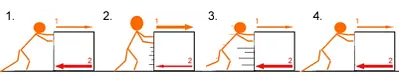

Çubuk-kayma etkisi, birbirine karşı hareket eden katı cisimlerin sarsıntılı kaymasını ifade eder. Bu fenomen, statik sürtünmesi kayma sürtünmesinden önemli ölçüde daha büyük olan bir cisim hareket ettirildiğinde ortaya çıkar.

Düz bir zemin üzerinde itmek istediğiniz ağır bir karton kutu düşünün. Kutu ağırdır, bu nedenle statik sürtünmenin, yani kutunun hareket etme direncinin üstesinden gelmek için çok fazla kuvvet uygulamamız gerekir. Karton kayar. Pürüzsüz yüzey ve bunun sonucunda ortaya çıkan düşük kayma sürtünmesi nedeniyle, karton hızla hızlanır. Ancak kartonun hızlı kayma hareketi, kartona daha az kuvvet aktarabileceğimiz anlamına gelir. Sonunda, kartona etki eden kuvvet artık statik sürtünmenin üstesinden gelmek için yeterli değildir. Karton durma noktasına gelir, bu da üstesinden gelmek için tekrar çok fazla kuvvet uygulamamız gerektiği anlamına gelir ve süreç kendini tekrar eder. Yapışma - bırakma - kayma - frenleme - yapışma - bırakma... gerçekte bu etki çok daha hızlı gerçekleşir ve kendini bir kekemelik olarak gösterir. .

Bu fenomen çok çeşitli alanlarda meydana gelir. Ön cam silecekleri bir arabanın ön camı boyunca takılır. Bir kağıda yazı yazarken yanlış açıda tutarsanız tebeşir gıcırdar. Kapı menteşeleri gıcırdar. Keman veya çello gibi telli çalgılar ise çalışmaz, çünkü sesleri teller ve sarkma tendonları arasındaki titreşim ve salınımlardan kaynaklanır.

Ancak tribolojik olarak optimize edilmiş malzemelerde bu etki istenmeyen bir durumdur. Oluşan titreşimler tüm konstrüksiyona aktarılır ve genellikle rahatsız edici gıcırtı veya gıcırdama olarak algılanan seslere neden olur. İstenen kayma hareketi düzensiz bir kekemeliğe dönüşür ve rulmandaki aşınmayı artırır. Bu etkiler, kayma ve statik sürtünme arasındaki farkı en aza indirerek, titreşim sönümleyici malzemeler kullanarak, genel yapının sertliğini artırarak (bkz. ön yüklemeli rulman) veya ilgili sürtünme ortaklarını ayırarak (örn. yağlama yoluyla) önlenebilir

1. kuvvet > Statik sürtünme

Kuvvet (ok 1) statik sürtünmenin (ok 2) üstesinden gelir. Karton hareket etmeye başlar.

2. kuvvet = statik sürtünme

Statik sürtünme kayma sürtünmesine dönüşür (ok 2) ve karton hızla kayar.

3. kuvvet < Kayma sürtünmesi

Kuvvet (ok 1) kayma sürtünmesinin (ok 2) üstesinden gelmek için yeterli değildir.

4. kuvvet < statik sürtünme

Kayma sürtünmesi statik sürtünmeye dönüşür. Kuvvet yeterli değildir, kutu durur.

iglidur® kaymalı yataklar RoHS uyumlu mudur ve RoHS nedir?

"RoHS" anahtar kelimesinin arkasındaki 2002/95/EC sayılı AT kılavuzu ("RoHS 1"), 3 Ocak 2013 tarihinde 2011/65/RU sayılı AT kılavuzu ("RoHS 2") ile değiştirilmiştir.

Bu kılavuz, AB'de piyasaya sürülen elektrikli ve elektronik ekipmanlardaki istenmeyen maddelerin kısıtlanmasını düzenlemektedir. RoHS kısaltması "Restriction of (the use of certain) Hazardous Substances" anlamına gelmektedir.

Birçok malzeme ve üründen tamamen vazgeçmek teknik olarak mümkün olmadığından, belirli sınır değerler tanımlanmıştır.

Söz konusu maddeler, elektronikte sıklıkla kullanılan kurşun, cıva, kadmiyum, altı değerlikli krom, polibromlu bifeniller (PBB) ve difenil eterdir (PBDE). Uygulama örnekleri arasında lehimlemede veya metalik kompozit yatakların bir bileşeni olarak kurşun kullanımı ve PBB'lerin alev geciktirici olarak kullanımı yer almaktadır. Bu maddeler aynı zamanda çok sayıda metalik alaşımlarda da bulunur.

Maddelere ve bu uygulama örneklerine bakıldığında görülebileceği gibi, bu maddeler iglidur® malzemelerimiz gibi termoplastik bileşiklerde rol oynamaz. Bu nedenle iglidur® malzemelerimizin bileşenleri 2011/65/EU (RoHS 2) yönergesinin gerekliliklerini karşılamaktadır. Talep üzerine size bu konuda açık bir onay göndermekten memnuniyet duyarız.

iglidur® kaymalı yataklar kimyasallara karşı dayanıklı mıdır?

Kimyasallarla temas, kaymalı yataklar için genellikle özel bir zorluktur. Örneğin, gıda endüstrisinde dezenfektanlar veya temizlik maddeleri kullanılır veya rulmanlar soğutma sıvılarıyla temas eder. iglidur® Malzemeleri, çeşitli kimyasallarla birlikte dirençleri açısından test edilmiştir. Bu nedenle kimyasallarla, dezenfektanlarla veya temizlik maddeleriyle temas halinde kullanılabilirler. " H ailesi" (iglidur® H1, H370 vb.) ve iglidur® X'in iglidur® malzemelerinin kimyasallara karşı özellikle dayanıklı olduğu düşünülmektedir.

Kaymalı yatak nedir?

Makine mühendisliğinde kaymalı yatak terimi, birbirine göre hareket eden yüzeyleri birbirinden ayıran bileşenleri ifade eder. Bu, bu yüzeyleri aşınmaya bağlı hasarlardan korur ve sürtünme katsayısını ve dolayısıyla hareket için gereken enerjinin yanı sıra ısı üretimini azaltır.

Kaymalı yataklar ne zaman kullanılır?

Kaymalı yataklar, harekete maruz kalan yüzeylerdeki sürtünme ve aşınmanın azaltılması gereken her yerde kullanılır. Uygulama alanları, sıcaklık etkisi altında genişleyen köprülerin montajından, bir ofis koltuğunun hareketli elemanlarına ve elektrikli diş fırçalarındaki toplu iğne başı büyüklüğündeki kaymalı yataklara kadar uzanır.

Genel olarak kaymalı yataklar, yük veya yüzey basıncı ile hareket yoğunluğu kombinasyonunun çok yüksek olmadığı uygulamalar için özellikle uygundur. Bu, N/mm² cinsinden yüzey basıncı ve m/s cinsinden hızın çarpımı olan pv değeri olarak adlandırılır. İzin verilen maksimum pv değeri, çoğu kaymalı yatak için üretici tarafından belirtilmiştir. Uygulama koşulları nedeniyle bu değer aşılırsa kaymalı yatak bu koşullar için uygun değildir. Bu durumda ya ilave soğutma ya da bilyalı rulman kullanımı düşünülmelidir. Bununla birlikte, yeterli soğutma veya yağlama yoluyla sürtünmenin azaltılmasıyla, kaymalı yataklar çok yüksek PV değerleriyle de kullanılabilir.

Kaymalı yatak ne işe yarar?

Kaymalı yataklar, yüzeylerini aşınmaya karşı korumak ve aralarındaki sürtünmeyi azaltmak için hareketli parçaları birbirinden ayırır. Daha düşük sürtünme katsayısı nedeniyle, hareket için gereken kuvvet ve dolayısıyla enerji azaltılabilir.

Hangisi daha iyi kaymalı veya bilyalı rulman?

Kaymalı yataklar ve bilyalı yatakların her biri farklı işlevsel ilkelere dayanır ve bu nedenle farklı özelliklere sahiptir. Bu özellikler onları farklı uygulamalar için az ya da çok uygun hale getirir. Kaymalı yataklar, bir veya daha fazla malzemeden oluşan tek parçalı bileşenlerdir ve entegre katı yağlayıcılar veya ek olarak uygulanan yağlama yoluyla sürtünmeyi azaltmak için tasarlanmıştır. Özellikle uygun maliyetli ve yerden tasarruf sağlayan bir çözümün gerekli olduğu ve yük ile hız kombinasyonunun çok yüksek olmadığı uygulamalar için uygundurlar. Bilyalı rulmanlar, aralarına birkaç bilya veya makaranın monte edildiği halkalardan oluşur. Bunlar bilyalı rulmanın iç halkası etrafında döner ve böylece bitişik bileşenlerin göreceli hareketini sağlar. Bilyalı rulmanların avantajı, neredeyse boşluksuz olacak şekilde tasarlanabildikleri için hassasiyetlerinin yanı sıra özellikle düşük yuvarlanma dirençleridir. Kaymalı yatakların kayma sürtünme katsayısına benzer şekilde, bu da uygulamaların özellikle sorunsuz çalışmasına yardımcı olur. Ancak kaymalı yataklar aynı zamanda önemli ölçüde daha fazla montaj alanı gerektirir. Daha ağırdırlar, genellikle daha pahalıdırlar ve kir girişine ve yağlayıcı kaybına karşı özel koruma gerektirirler.

Danışman

Sorularınızı kişisel olarak cevaplamaktan mutluluk duyacağım.

igus® Türkiye+90 444 63 51E-mail gönderin

Talepler ve Sevkiyatlar

Şahsen:

Pazartesi'den Cuma'ya sabah 9:00'dan akşam 6:00'a kadar.

Çevrimiçi:

24 saat