Dil Değiştir :

Test laboratuvarı sayesinde hizmet ömrü hesaplaması

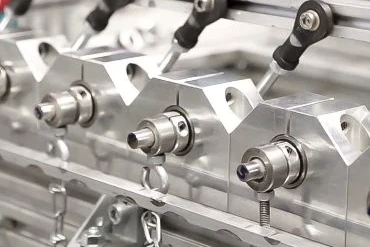

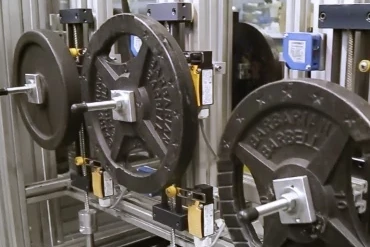

iglidur 3D baskılı bileşenler test düzeneğinde

Hareketli parçalarda normal plastiklerden 80 kata kadar daha uzun süre dayanan ve bazı uygulamalarda metalden daha dayanıklı olan 3D baskı polimerleri.

Bu boş bir hayal mi? Hayır, bunlar test laboratuvarımızda yapılan testlerle elde edilen ve müşterilerimiz tarafından onaylanan resmi istatistiklerdir. Hesaplanmış, test edilmiş, kanıtlanmış: Katmanlı üretim için iglidur plastiklerinin kullanım ömrüne ilişkin her bir ifade, çeşitli kereler yapılmış karşılaştırmalara dayanmaktadır. Bunların değerlendirilmesi, basılı bileşenlerinizin beklenen hizmet ömrünü sadece birkaç tıklamayla hesaplamak için kullanabileceğiniz hizmet ömrü hesaplayıcımızın da temelini oluşturur.

Bu aşınma testlerini bu sayfada bulabilirsiniz:

Aşınma testi: Doğrusal uzun strok

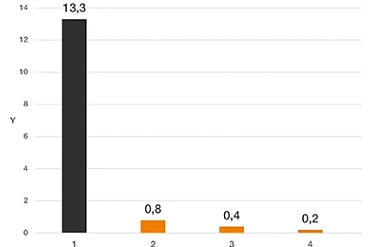

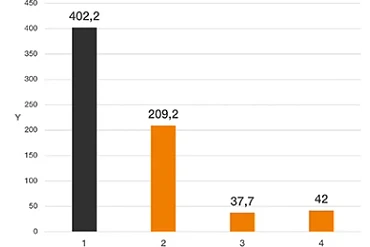

3D baskı malzemeleri test edildi: Aşınmaya dayanıklı plastik iglidur i3, ABS malzemesini 33 kat geride bıraktı

Test parametreleri:

- Yüzey basıncı: 0,11MPa

- Yüzey hızı: 0,34 m/s

- Strok: 370mm

- Çalışma süresi: 3 hafta

Şaft malzemeleri: alüminyum hc

Y ekseni: Aşınma oranı [μm/km]

X ekseni: Testteki malzemeler

1. ABS (FDM 3D baskı)

2. iglidur i180 (FDM 3D baskı)

3. iglidur i3 (SLS 3D baskı)

4. iglidur J (enjeksiyon kalıplama)

Test sonucu:

Uzun strok testi, iglidur i180 (FDM) için 15 kat ve iglidur i3 (SLS) için 33 kat daha düşük aşınma değerleri göstermektedir. Çok iyi tribolojik özellikleri sayesinde, aşınmaya dayanıklı iglidur malzemeleri, örneğin alma & yerleştirme uygulamaları için X-Y lineer robotlar veya 3D yazıcıdaki kaymalı yataklar ve kayma çubukları gibi uzun stroklu uygulamalar için çok uygundur.

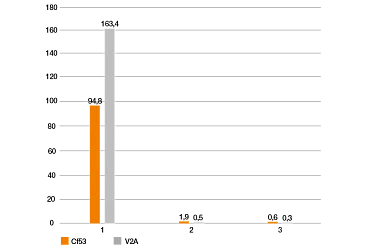

Aşınma testi: Lineer kısa strok

3D yazıcıdan çıkan kaymalı yataklar, enjeksiyon kalıplı eşdeğerleriyle neredeyse aynı tribolojik özellikleri gösterir

Uygulamanızdaki 3D baskılı kaymalı yatakların hizmet ömrünü belirleyin:Kaymalı yataklar için hizmet ömrü hesaplayıcısınagerekli parametreleri girmeniz yeterlidir

Test parametreleri:

- Yüzey basıncı: 1MPa

- Yüzey hızı: 0,3 m/s

- Strok: 5 mm

- Çalışma süresi: 1 hafta

Şaft malzemeleri:

■CF53 / AISI 1055: Sertleştirilmiş çelik

304 SS / AISI 304: Paslanmaz çelik

Y ekseni: Aşınma oranı [μm/km]

X ekseni: Testteki malzemeler

1. ABS (FDM 3D baskı)

2. iglidur J260 (FDM 3D baskı)

3. iglidur J260 (enjeksiyon kalıplama)

Test sonucu:

Aşınmaya dayanıklı plastik iglidur J260 'tan yapılan kaymalı yatak, 3D baskı veya enjeksiyon kalıplama ile üretilmiş olmasına bakılmaksızın benzer şekilde iyi aşınma oranlarına sahiptir. Testte, iglidur J260 enjeksiyon kalıplı kaymalı yataklar ve 3D baskılı yataklar aynı yük ve yüzey hızıyla test edilmiştir.

Bu test ayrıca, iglidur 3D baskı malzemelerimizin sürtünme katsayılarının ve aşındırıcı aşınmasının, tribolojik özellikler sayesinde standart ABS malzemelerinden kat kat daha düşük olduğunu göstermektedir.

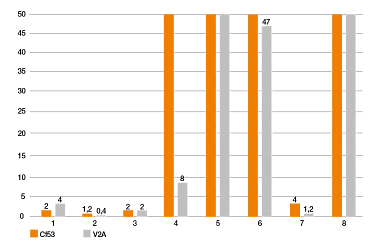

3D baskılı kayar plastiklerden yapılan rulmanlar, geleneksel 3D baskılı plastiklerden yapılan rulmanlara kıyasla çok daha uzun hizmet ömürleri ve en az işlenmiş bileşenler kadar düşük aşınma değerleri nedeniyle etkileyicidir.

Test parametreleri:

- Yüzey basıncı: 1MPa

- Yüzey hızı: 0,1 m/s

Şaft malzemeleri:

■CF53 / AISI 1055: Sertleştirilmiş çelik

304 SS / AISI 304: Paslanmaz çelik

X ekseni: Testteki malzemeler

1. iglidur i3 (SLS 3D baskı)

2. iglidur i150 (FDM 3D baskı)

3. iglidur i190 (FDM 3D baskı)

4. PA12 (SLS 3D baskı)

5. ABS (FDM 3D baskı)

6. PA66 (enjeksiyon kalıplama)

7. POM (işlenmiş)

8. PA66 (işlenmiş)

Aşınma testi: Döner

İglidur plastikleri sayesinde 50 kata kadar daha yüksek aşınma direnci

Test parametreleri:

- Yüzey basıncı: 20MPa

- Yüzey hızı: 0.01m/s

- Döndürme açısı: 60°

- Çalışma süresi: 4 hafta

Şaft malzemeleri: 304 SS

Y ekseni: Aşınma oranı [µm/km]

X ekseni: Testteki malzemeler

1. PA12 (SLS 3D baskı)

2. PA12 + cam boncuklar (SLS 3D baskı)

3. iglidur i3 (SLS 3D baskı)

4. iglidur W300 (enjeksiyon kalıplama)

Test sonucu:

Pivot testinde, iglidur malzemelerinin tribolojik özellikleri, standart 3D baskı malzemelerine (örneğin PA12) kıyasla 50 kata kadar daha yüksek aşınma direncine yol açmaktadır.

Döndürme testinde, 3D baskılı kayan polimerlerden yapılan rulmanlar, üretim sürecinden bağımsız olarak diğer plastiklerin birkaç katı hizmet ömrü sergiliyor.

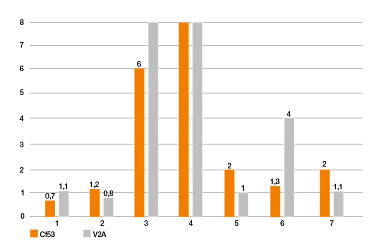

Test parametreleri:

- Yüzey basıncı: 2MPa

- Yüzey hızı: 0.01m/s

- Döndürme açısı 60°

Şaft malzemeleri:

■CF53 / AISI 1055: Sertleştirilmiş çelik

304 SS / AISI 304: Paslanmaz çelik

X ekseni: Testteki malzemeler

1. iglidur i3 (SLS 3D baskı)

2. iglidur i150 (FDM 3D baskı)

3. iglidur i190 (FDM 3D baskı)

4. PA12 (SLS 3D baskı)

5. ABS (FDM 3D baskı)

6. PA66 (enjeksiyon kalıplama)

7. POM (işlenmiş)

8. PA66 (işlenmiş)

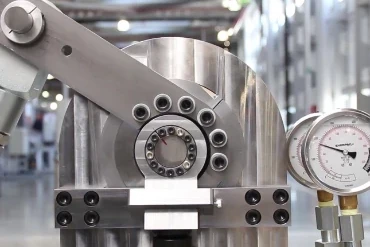

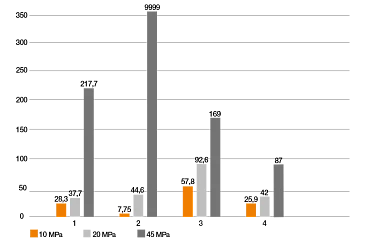

Aşınma testi: Döner ağır yük

Baskılı ve enjeksiyon kalıplı kaymalı yataklar için karşılaştırılabilir tribolojik özellikler

Test parametreleri:

- Yüzey basıncı: 10, 20 ve 45MPa

- Yüzey hızı: 0.01m/s

- Döndürme açısı: 60°

- Çalışma süresi: 1 hafta

Testte, 20 mm çapında ve uzunluğunda kaymalı yataklar test edildi, yani 3D baskılı kaymalı yatağa 1.800 kg'lık bir yük uygulandı.

Y ekseni: Aşınma oranı [µm/km]

X ekseni: Testteki malzemeler

1. iglidur i3 (SLS 3D baskı)

2. iglidur i180 (FDM 3D baskı)

3. iglidur G (enjeksiyon kalıplama)

4. iglidur W300 (enjeksiyon kalıplama)

Test sonucu:

Bu ağır yük testi, 3D baskılı kaymalı yatakların (SLS işlemi) 45MPa'ya kadar yüzey basıncına maruz kalabileceğini göstermektedir. Aşındırıcı aşınma, enjeksiyon kalıplamadan elde edilen kaymalı yataklarda olduğu kadar iyidir. Bu nedenle yüksek yük uygulamalarında kullanım mümkündür.

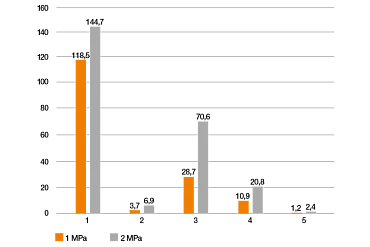

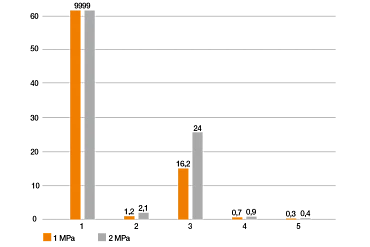

Aşınma testi: Su altında dönme

Su altında kullanımda 3D baskı ve enjeksiyon kalıplama için iglidur malzemelerinin aşınma oranlarının karşılaştırılması

Test parametreleri:

- Yüzey basıncı: 1 ve 2MPa

- Yüzey hızı: 0.01m/s

- Sıcaklık: 23°C

Şaft malzemesi: 304 SS

X ekseni: Testteki malzemeler

1. iglidur i3 (SLS 3D baskı)

2. iglidur i8-ESD (SLS 3D baskı)

3. iglidur J (enjeksiyon kalıplama)

4. iglidur UW (enjeksiyon kalıplama)

5. iglidur UW160 (enjeksiyon kalıplama)

Y ekseni: Aşınma oranı [µm/km]

Test sonucu:

Su altında yapılan bu pivot testi, [electrostatically dissipative SLS material iglidur i8-ESD](/de-de/website/3d-druck/material/#ESD-taugliche Werkstoffe "fb73e0e2-1130-4a71-97b5-5c0928734375#ESD-taugliche Werkstoffe") malzemesinden 3D baskılı kaymalı yatakların özellikle yüksek bir hizmet ömrüne sahip olduğunu ve bu nedenle malzemenin bu tür uygulamalar için su altında kullanım için özel olarak geliştirilen enjeksiyon kalıplama malzemeleri iglidur UW ve UW160 kadar uygun olduğunu göstermektedir.

iglidur J kuru ortamda sıklıkla kullanılan bir igus malzemesidir, ancak oldukça yüksek aşınma oranı nedeniyle su altında kullanım için çok uygun değildir.

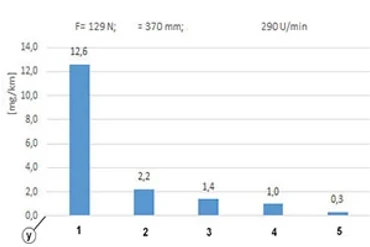

Aşınma testi: Tahrik somunu

3D baskıda iglidur malzemeleri: Aşınmaya dayanıklı plastikler, standart malzemelere kıyasla 6 ila 18 kat daha dayanıklıdır

Test parametreleri:

- Tork: 129Nm

- Strok: 370 mm

- Hız: 290rpm

- Çalışma süresi: 2 hafta

Y = Aşınma oranı [µm/km]

X ekseni: Testteki malzemeler

1. ABS (FDM 3D baskı)

2. iglidur i180 (FDM 3D baskı)

3. iglidur J260 (FDM 3D baskı)

4. iglidur i3 (SLS 3D baskı)

5. iglidur J (enjeksiyon kalıplama)

Test sonucu:

Bu testte, igus 3D baskı malzemelerinin geleneksel malzemelere kıyasla aşınma direnci, 3D baskı malzemesine ve işleme bağlı olarak 6 ila 18 kat daha yüksektir.

3D baskı kullanarak tahrik somunları üretmek, özellikle küçük miktarlar için maliyet avantajları sunar, çünkü diş doğrudan 3D baskıda üretilebilir ve dişi kesmek için pahalı bir alet gerekmez. Gerekli olan tek şey dişin modelde tasarlanmış olmasıdır.

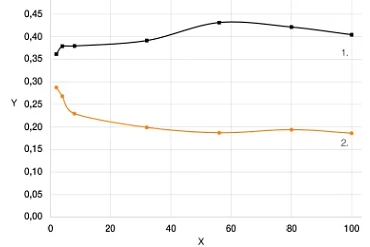

Sürtünme testi: Dönen

Aşınmaya dayanıklı plastik iglidur ve standart ABS malzemenin karşılaştırılması - iglidur ile daha düşük sürtünme katsayısı

Aşınmaya dayanıklı plastikler ve tribolojik özellikler, motorları veya tahrik kuvvetlerini tasarlarken yardımcı olur: sürtünmenin yarısı ile sadece tahrik kuvvetinin yarısı gereklidir. Kaymalı yataklar için ücretsiz hizmet ömrü hesaplayıcımızla, gereksinimlerinizi belirterek iglidur'dan yapılmış 3D baskılı bir rulmanın uygulamanızda ne kadar dayanacağını belirleyebilirsiniz.

Test parametreleri:

- Yüzey basıncı: 1MPa

- Yüzey hızı: 0,1 m/s

Şaft malzemesi: Cf53

**Y = Sürtünme katsayısı [-]**X**= Çalışma süresi [h]**

1. PA12 (SLS 3D baskı)

2. iglidur i3 (SLS 3D baskı)

Test sonucu:

iglidur i3'ün tribolojik özellikleri testte standart 3D baskı malzemelerine kıyasla 2 kat daha iyidir. Bunun nedeni, sürtünme değerlerini azaltan ve aşınma direncini önemli ölçüde artıran katı yağlayıcıların iglidur malzemelerine entegre edilmiş olmasıdır.

Aşınma testi: Dönen

Yaygın 3D baskı plastikleriyle karşılaştırıldığında iglidur 3D baskı malzemelerinin aşınma değerleri

İglidur'dan yapılmış 3D baskılı bir rulman uygulamanızda ne kadar dayanır? Gerekli gereksinimleri belirleyerek çalışma süresini kesin olarak belirlemek için kaymalı yataklar için çevrimiçi hizmet ömrü hesaplayıcımızı kullanın.

Test parametreleri:

- Yüzey basıncı: 20MPa

- Yüzey hızı: 0.01m/s

Şaft malzemesi: 304 SS

Y ekseni: Aşınma oranı [µm/km]

X ekseni: Testteki malzemeler

1. ABS (FDM 3D baskı)

2. PA12 (SLS 3D baskı)

3. iglidur i180 (FDM 3D baskı)

4. iglidur J260 (FDM 3D baskı)

5. iglidur i3 (SLS 3D baskı)

6. iglidur W300 (enjeksiyon kalıplama)

Test sonucu:

İglidur i180'den yapılan baskılı kaymalı yatakların aşınması, aynı süreçte sıklıkla kullanılan ABS plastikten yapılan yataklara göre %89,5 daha düşüktür. İglidur i3'ten yapılan sinterlenmiş rulmanın PA12'den yapılan sinterlenmiş rulmana göre %94,87 daha az aşındığı kanıtlanmıştır. Sadece özel filament iglidur J260'tan yapılan rulman ve iglidur W300'den enjeksiyon kalıplama ile üretilen rulman daha iyi değerler sergilemiştir.

Dönme testinde, 3D baskılı kayar polimerden yapılmış rulmanlar, üretim sürecinden bağımsız olarak normal plastikten yapılmış rulmanlardan çok daha iyi performans gösteriyor.

Test parametreleri:

- Yüzey basıncı: 1MPa

- Yüzey hızı: 0,3 m/s

Şaft malzemeleri:

■CF53 / AISI 1055: Sertleştirilmiş çelik

304 SS / AISI 304: Paslanmaz çelik

X ekseni: Testteki malzemeler

1. iglidur i3 (SLS 3D baskı)

2. iglidur i190 (FDM 3D baskı)

3. PA12 (SLS 3D baskı)

4. ABS (FDM 3D baskı)

5. PA66 (enjeksiyon kalıplama)

6. POM (işlenmiş)

7. PA66 (işlenmiş)

Aşınma testi: Su altında dönme

Su altında kullanımda 3D baskı ve enjeksiyon kalıplama için iglidur malzemelerinin aşınma oranlarının karşılaştırılması

Test parametreleri:

- Yüzey basıncı: 1 ve 2MPa

- Yüzey hızı: 0,3 m/s

- Sıcaklık: 23°C

Şaft malzemesi: 304 SS

X ekseni: Testteki malzemeler

1. iglidur i3 (SLS 3D baskı)

2. iglidur i8-ESD (SLS 3D baskı)

3. iglidur J (enjeksiyon kalıplama)

4. iglidur UW (enjeksiyon kalıplama)

5. iglidur UW160 (enjeksiyon kalıplama)

Y ekseni: Aşınma oranı [µm/km]

Test sonucu:

Su altında yapılan rotasyon testi, [electrostatically dissipative SLS material iglidur i8-ESD](/de-de/website/3d-druck/material/#ESD-taugliche Werkstoffe "fb73e0e2-1130-4a71-97b5-5c0928734375#ESD-taugliche Werkstoffe") malzemesinden 3D baskılı kaymalı yatakların özellikle yüksek bir hizmet ömrüne sahip olduğunu ve bu nedenle malzemenin bu tür uygulamalar için su altında kullanım için özel olarak geliştirilen enjeksiyon kalıplama malzemeleri iglidur UW ve UW160 kadar uygun olduğunu göstermektedir.

iglidur J kuru ortamda sıklıkla kullanılan bir igus malzemesidir, ancak oldukça yüksek aşınma oranı nedeniyle su altında kullanım için çok uygun değildir.

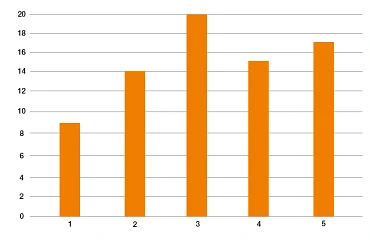

UV ve hava koşullarına dayanıklılık testi

3D baskı ve enjeksiyon kalıplama için iglidur malzemelerin mukavemetindeki değişimin karşılaştırılması

Test koşulları:

- ASTM G154 döngüsü: Hava koşullarının ve UV ışığının simülasyonu

- Süre: 2.000 saat

X ekseni: Testteki malzemeler

1. iglidur i8-ESD (SLS 3D baskı)

2. iglidur i3 (SLS 3D baskı)

3. iglidur i6 (SLS 3D baskı)

4. iglidur J (enjeksiyon kalıplama)

5. iglidur G (enjeksiyon kalıplama)

Y ekseni: güçteki yüzde değişim

Test sonucu: SLS malzemeleri hiçbir şekilde enjeksiyon kalıplama malzemelerinden daha düşük değildir

Bükme testi numuneleri testte 2.000 saat boyunca neme ve UV ışığına maruz bırakıldıktan sonra, seçici lazer sinterleme için iglidur malzemelerinin, en sık kullanılan enjeksiyon kalıplama malzemeleri iglidur J ve G ile benzer bir mukavemet değişikliği sergilediği gösterilmiştir. iglidur i8-ESD SLS malzemesi hava koşullarına ve UV ışığına en dayanıklı malzemedir. Bu test, iglidur 3D baskı malzemelerinin UV ve hava koşullarına dayanıklılık açısından enjeksiyon kalıplama malzemelerinden hiçbir şekilde daha düşük olmadığını açıkça ortaya koymaktadır.

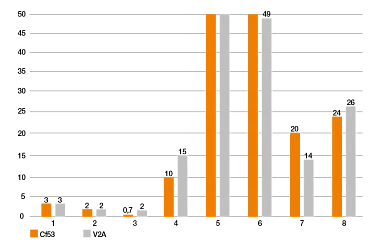

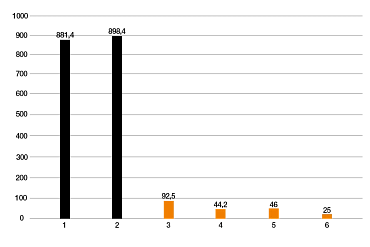

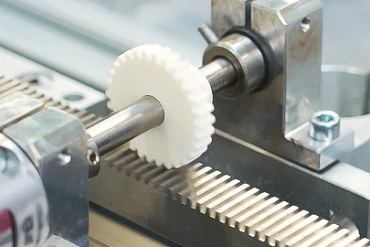

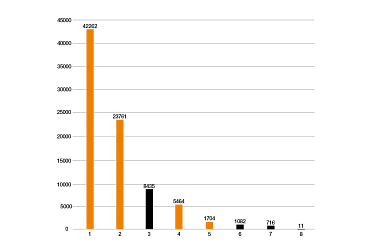

Vites testi: Dişli kırılana kadar çevrim yapar

Test parametreleri:

1440° döndürme:

n = 64rpm

M = 2.25Nm

z= 30

m= 1

b = 6mm

Bu testte, bir dişli rafı bir dişli ile tahrik edilir ve dişlinin kırıldığı döngü sayısı ölçülür. Testte 3D baskı veya lazer sinterleme ile üretilen iglidur dişlilerin POM'dan frezelenmiş dişlilere göre iki kat daha uzun süre dayandığı görülebiliyor.

X ekseni: Testteki malzemeler

1. iglidur i3 (basılı)

2. iglidur i8-ESD (basılı)

3. POM (öğütülmüş)

4. iglidur i6 (basılı)

5. iglidur i190 (basılı)

6. PLA (basılı)

7. PETG (baskılı)

8. SLA

POM'dan yapılmış dişli haricinde, test edilen tüm dişlilerin CAD modelleri igus dişli konfigüratöründen alınmıştır.

Optimize kayma özellikleriyle sonsuz dişlilerin son derece uzun kullanım ömrü

Test parametreleri:

- Tork: 4.9Nm

- Hız: 12rpm

- Çiftleşme partneri: anodize alüminyum

- Çalışma süresi: 2 ay

Değerlendirme:

POM (frezelenmiş): 621.000 döngüden sonra toplam arıza

► iglidur i6 (sinterlenmiş): 1 milyon döngüden sonra hafif aşınma

3D yazıcıdan çıkan triboloji plastikleri sayesinde düşük aşındırıcı aşınma

Danışman

Sorularınızı kişisel olarak cevaplamaktan mutluluk duyacağım.

igus® Türkiye+90 444 63 51E-mail gönderin

Talepler ve Sevkiyatlar

Şahsen:

Pazartesi'den Cuma'ya sabah 9:00'dan akşam 6:00'a kadar.

Çevrimiçi:

24 saat